Plasma CVD

○ PECVD

: 플라즈마를 만들 때 생성된 여러 가지 입자 중 라디칼을 사용한다.

저온에서도 다른 원소와 화학적으로 쉽게 결합하며 증착 속도가 빠르지만, 막질 상태가 좋지 않고 step coverage가 낮다.

CCP type으로 저압에서 plasma density가 감소한다.

→ 막의 품질이 떨어져도 무방한 위치(layer)에 한정적으로 사용한다.

○ HDPCVD

: ICP 방식을 사용하여 증착 속도는 PECVD보다 느리지만 plasma density가 높아 막의 질이 더 좋다.

또한, back side에 RF Bias를 인가할 수 있어 sputtering을 진행할 수 있다.(Depo →sputtering →Depo..)

→ step coverage가 극대화되어 Gap fill이 우수하다.

MOCVD(Metal Organic CVD)

: 금속 유기 원료를 사용하여 기판 위에 박막을 형성하는 방식.

유기 금속 화합물은 금속 원자와 탄소 원자의 결합물로, 불안정하고 분해되기 쉬운 유기금속 화합물을 수소 등을 사용해 기판 위에 증기 상태로 주입하면 열분해 반응이 일어나 금속 상태의 결정이 기판 위에 형성된다.

- 장점:

1) 반응 가스가 모두 기체 상태로 공급되므로 반응소스의 양을 쉽고 정확하게 제어할 수 있어 여러 층의 박막을 형성할 수 있다.

2) 일정 온도로 가열된 기판 위에 다른 열에너지가 불필요해 설비가 간단하며 대량 생산이 가능하다.

3) 고순도로 정제된 반응 원료를 사용해 박막 특성과 step coverage가 우수하다.

- 단점:

1) 사용하는 금속 유기 원료가 대부분 독성을 가지는 전구체이다.

2) Hetero - Epitaxy성장에서 이종 물질 간의 서로 다른 격자 상수에 의해 결함 유발 가능성이 있다.

3) 금속유기 원료로 탄소 원자를 포함해, 금속 원자와 탄소 원자의 결합으로 금속 박막에서 carbon을 상당량 함유한다.

4) 잔여 불순물이 많아 비저항이 비교적 높다.(불순물이 전자의 움직임을 방해하여 전도성 감소)

- step:

1. 금속 유기 소스를 증발해 열분해에 의한 Thermal CVD방식으로 기판에 박막이 형성된다.

2. H2 / N2 플라즈마 처리를 통해 박막의 비저항을 감소시킨다.(carbon 제거)

ALD

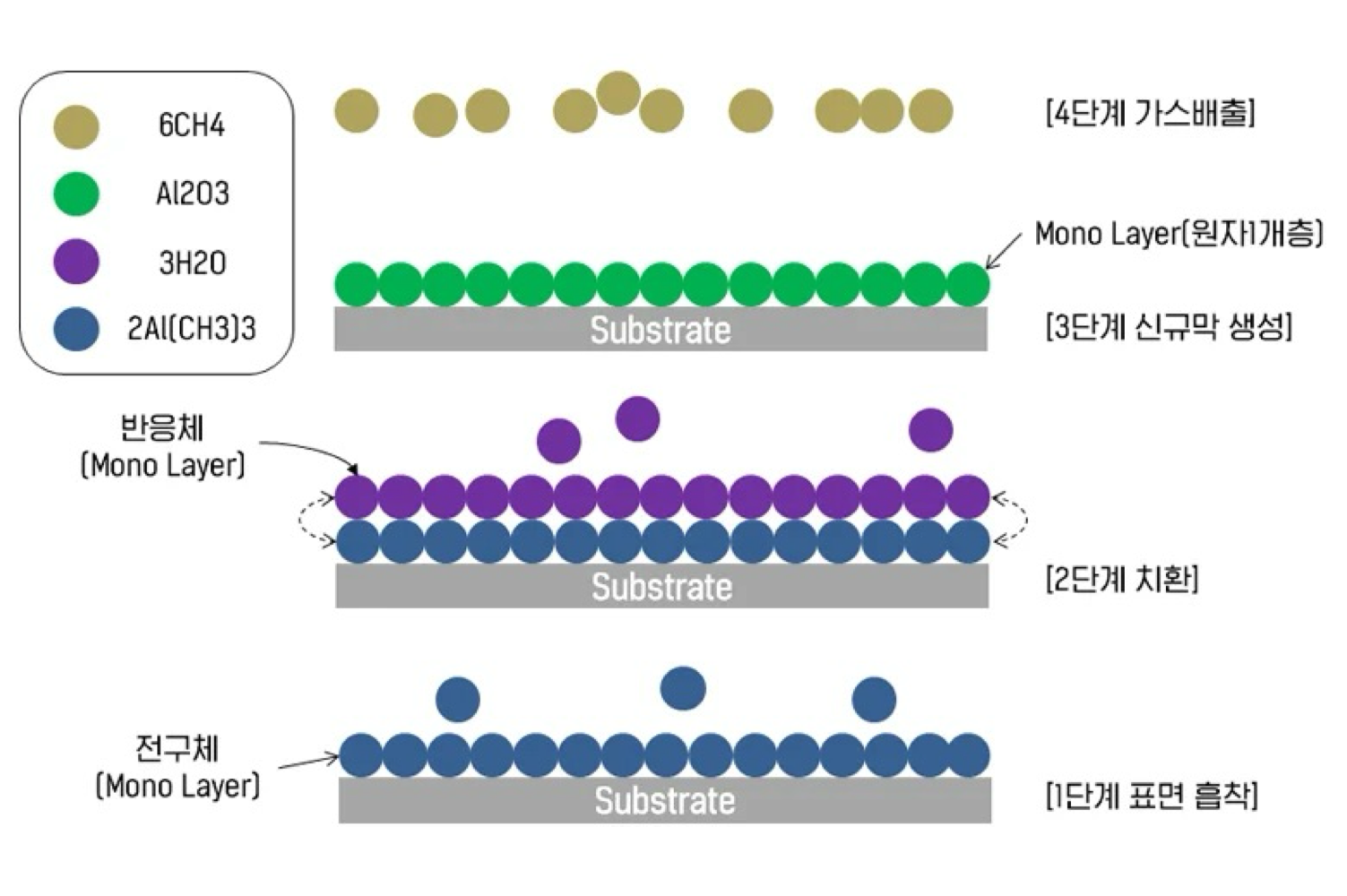

: 분자층을 한층 한층 세어가면서 쌓아 올리는 적층의 디지털 방식으로 자기 포화 반응을 사용해 웨이퍼 프로세싱 시에 아무리 소스를 많이 공급해도 1개의 층만 쌓는다. (1 cycle에 1개 층을 사용하므로 프로세스 횟수를 계산하면 적층 수를 알 수 있고, 적층 된 분자들의 직경과 층수를 곱해 막의 전체 두께를 알 수 있다)

- 방식:

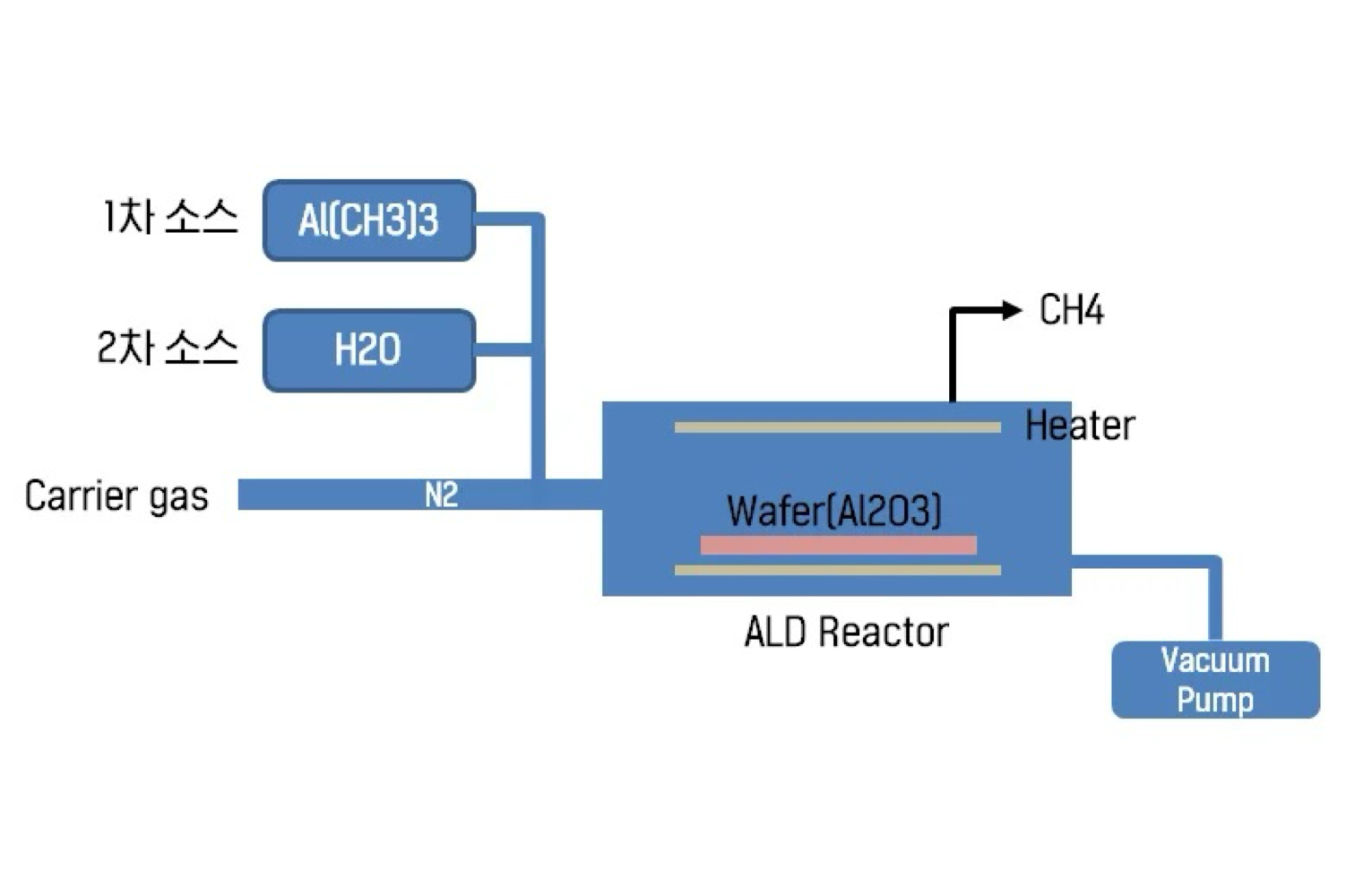

여러 개의 입력 소스를 순서에 맞추어 순서대로 공급하여 1 cycle에 1개 층만 증착되게 한다.

엄밀히 말하면 ALD 방식은 PVD나 CVD와 같은 증착 방식이 아닌 흡착 방식으로 GAP이나 Trench의 벽면에도 잘 달라붙는 성질을 갖는다.

1차 소스(전구체)를 프로세스 챔버에 넣어 표면에 흡착시키고, 다른 종류의 2차 소스(반응체)를 넣으면 1차 흡착된 물질과 화학적 반응을 일으켜 최종적으로 1개 층의 제3의 신규물질(분자막)이 생성된다.

※ 1차 소스, 2차 소스 공급 후 N2/Ar가스를 공급하여 여분의 전구체/반응체 가스와 CH4와 같은 기타 부산물을 제거한다.

○ ALD window

: ALD박막 최적화를 위한 온도 변수

- Low Temp: 공정 온도가 낮아 전구체의 활성화 에너지가 부족하여 '불완전한 반응'이 일어난다.

- High Temp:

1) Decomposition Layer: 온도가 너무 높아 CVD처럼 gas phase에서도 화학반응이 활발히 나타나 '자기 포화 반응'이 일어나지 않는다.

2) Desorption Layer: 높은 온도에 의해 이미 증착된 막질의 원자들이 결합을 끊고 탈착 된다.

○ PEALD

: 플라즈마를 이용하여 ALD보다 더 낮은 온도에서 반응성을 높일 수 있다.

3D구조나 Aspect ratio가 높은 막인 커패시터나 게이트 스페이서의 경우 PEALD가 유리하다.

※ 장치 Loading 방식도 semi-batch type이 개발되어 한꺼번에 여러 웨이퍼를 프로세싱할 수 있게 되어 ALD의 단점인 공정 속도를 개선했다.